高效反渗透(HERO)技术

原理剖析与应用实践

关于高效反渗透技术,尽管它在超纯水制备与工业废水近零排放等领域正得到日益广泛的应用,但关于其核心原理与工艺细节的系统介绍却相对有限。

借此机会,我们对高效反渗透(HERO)技术的基本概念及其在水处理中的实际应用进行简要梳理,以增进大家对这一高效水处理工艺的了解。

第一部分

高效反渗透(HERO)的诞生

1996至1997年间,印裔美国工程师Debasish Mukhopadhyay提出了一种结合离子交换除硬与高pH(>8.5)运行的新型反渗透工艺,即高效反渗透(HERO)工艺。作为该技术的唯一发明人,Deb随后申请并获得了美国专利(US5,925,255)。

HERO工艺最初主要用于超纯水制备,通过提升pH促使二氧化硅离子化,从而显著改善反渗透膜对硅的截留效果,并实现更高的系统水回收率。此后,随着阿奎克公司将其作为核心膜浓缩技术推广应用于零排放项目,HERO工艺逐渐在行业内获得广泛声誉。

无独有偶,更早的1992年,德士古公司也曾申请一项工艺特征类似的反渗透专利(US5,250,185),该工艺同样基于除硬和高pH(>9.5)运行,最初旨在去除油田采出水中的硼。

后来,威立雅公司获得了该专利的排他许可,并以此为基础开发出“优化预处理与独特分离”(OPUS)工艺,作为其零排放项目中的主打膜浓缩解决方案。

很显然,HERO与OPUS在技术特征上具有高度的相似性。

①在超纯水制备领域,两者的高pH运行模式有效促进了硅、硼等元素的离子化,为反渗透(RO)系统高效去除这些特定杂质创造了关键条件。

②在近零排放的膜浓缩领域,它们所共有的技术理念——如彻底软化、多段浓缩、段间软化等,有效推动了膜浓缩工艺的革新,并已逐渐演进为该领域主流工艺设计的核心思想。

第二部分

高效反渗透(HERO)在超纯水制备领域的应用

在超纯水制备领域,作为常规RO工艺的优化,HERO最主要的优势是提高了硅、硼的去除率(对TOC的去除也有一定帮助,主要是基于微生物生长的抑制),当然最重要的控制环节还是在于硬度的控制(<1mg/L),以减少无机盐(主要是碳酸钙)结垢的风险。

(一)高效反渗透(HERO)对硅的高效去除原理

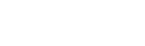

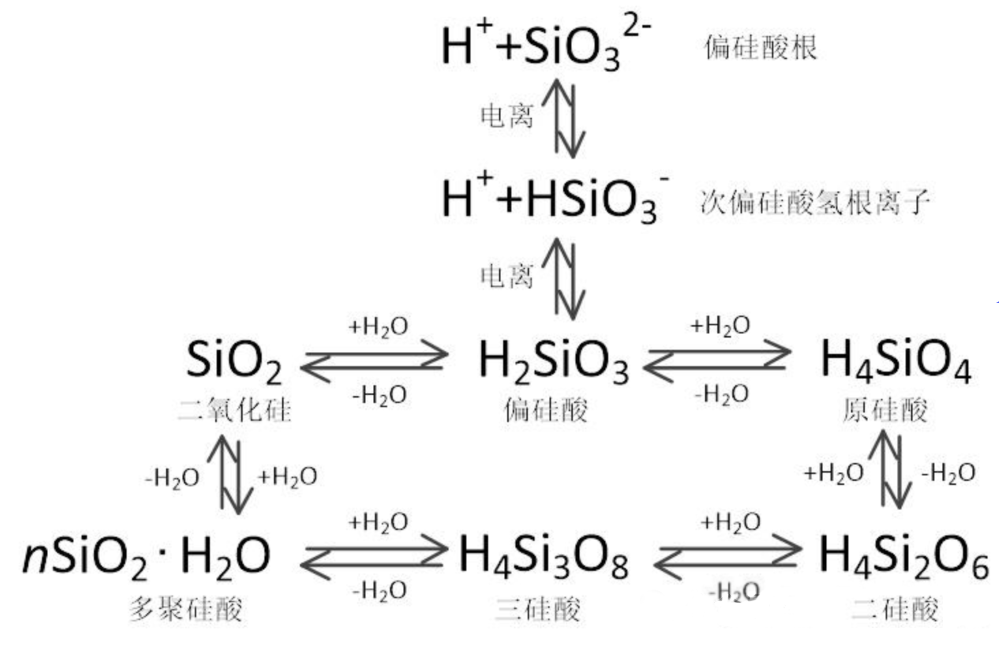

在超纯水制备领域,HERO工艺早期目的是高效去除水中的溶解性二氧化硅(水溶态硅)。水溶态硅在水中存在以下动态平衡:

为了方便理解我们把其中电离部分简化成类似水中碳酸盐平衡一样的转换关系式如下:

SiO2:二氧化硅

H2SiO3:偏硅酸(硅酸),分子量78.1Da

HSiO3-:次偏硅酸氢根离子

SiO3(2-):偏硅酸根

当二氧化硅溶解于水中后初始形成为偏硅酸,其主要以分子形式存在,所以反渗透对其的去除率并不高。当我们通过加碱(NaOH)来逐步提高进水的pH时,水中的H2SiO3逐渐开始电离,并在不同pH条件下,逐渐呈现出如下状态:

当pH<7时,主要以H2SiO3形式存在;

当7<pH<9时,H2SiO3和HSiO3-形式共存;

当9<pH<10时,HSiO3-和SiO3(2-)形式共存;

当pH>10时,主要以SiO3(2-)形式共存;

所以如果想要较好地通过RO工艺去除硅,需要保持进水pH>10以达到最佳去除效果,此时亦可同步有效去除硼元素。

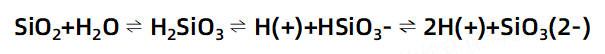

(二)高效反渗透(HERO)对硼的高效去除原理

硼与硅虽不属于同族元素,但硼在元素周期表中紧邻碳,而硅则与碳同族。由于硼酸(硼在水中主要存在的分子形态,分子量为 61.8 Da)的分子量小于偏硅酸(分子量为 78.1 Da),常规反渗透(RO)技术对硼的去除效率通常较低。硼在水中以水溶态形式存在,其化学转化过程可用以下方程式表示:

H3BO3:硼酸,分子量61.8Da

B(OH)4-:硼酸根离子

与碳酸盐平衡类似,水溶态硼在不同pH条件下,在水中呈现出如下状态:

当pH<7时,主要以H3BO3形式存在;

当7<pH<10.5时,H3BO3和B(OH)4-形式共存;

当pH>10.5时,主要以B(OH)4-形式共存。

在反渗透运行过程中,如果反渗透进水是中性或酸性,一级反渗透对硼酸的去除效率只有30%~50%。但是当我们提高反渗透进水的pH值,可以迅速提高反渗透对硼的去除率,从下图可以看出,当反渗透进水pH值调到10.5以上时,反渗透对硼的去除率可达90%以上。

第三部分

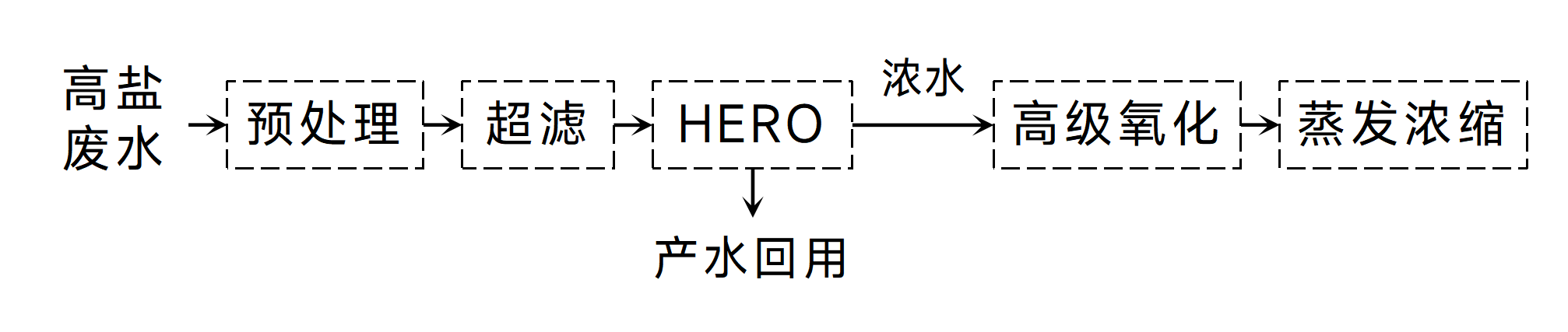

高效反渗透(HERO)在近零排放领域的应用

在近零排放领域,HERO工艺是膜浓缩技术的关键组成部分。与超纯水制备应用中以硼、硅去除率为主要指标不同,近零排放中的HERO工艺更注重实现高回收率(高浓缩倍率)与系统稳定性的有机平衡。

(一)高效反渗透(HERO)在膜浓缩领域的工艺优势

在近零排放膜浓缩领域,HERO工艺(指包含软化及反渗透的集成工艺,而非仅指高pH条件下的RO)所处理的水质通常较为复杂。与超纯水制备中常见的市政自来水等优质水源不同,这类原水往往具有高盐(可达数千至数万ppm)、高硬度(数百ppm)及较高COD(约100-200ppm)等特点。

尽管此类废水在进入膜浓缩前会经过预处理(如氧化、物化、生化或高级氧化等),但若追求将其处理至接近中水或自来水标准,则既不符合实际,也偏离了膜工艺追求高效、低占地与低成本的设计初衷。因此,HERO工艺的核心在于在维持系统稳定运行的前提下,实现对此类复杂水质的高倍浓缩与有效处理。

在此类复杂水质条件下,要保障HERO系统的稳定运行,关键在于有效解决RO系统的污堵问题。这主要包括无机盐结垢(如盐酸钙、硫酸钙、硅酸盐)、有机物污堵以及微生物滋生等几种典型情况。

在HERO工艺中,为实现系统的高回收率稳定运行,必须有效控制以下三类主要污堵风险:

① 无机盐结垢A(钙盐)

通过彻底软化工艺,通常将进水总硬度严格控制在1 mg/L以下;若进水碱度(HCO₃⁻)或硫酸根(SO₄²⁻)等离子浓度较低,可适度放宽该标准。由于系统回收率高达80–90%,浓水浓缩倍数可达5–10倍,相应难溶盐的离子积将升至25–100倍(如氟化钙等甚至可达125–1000倍)。因此,严格控制进水硬度的实际成本与操作难度,远低于因结垢风险造成的运行损失。

② 无机盐结垢B(硅酸盐)

硅酸盐垢主要由铁、铝硅酸盐及二氧化硅混合形成。铁离子易引发氧化与污堵,需在预处理阶段优先去除。控制硅酸盐结垢需同时关注温度与pH:升高水温可提高二氧化硅溶解度,而高pH条件能促进溶解态硅酸(H₂SiO₃)电离为可溶性硅酸根,从而显著降低结垢倾向。尤其在冬季低温环境下,维持适宜水温可避免硅酸盐因溶解度下降而析出。

③ 有机物污堵及微生物滋生

HERO工艺的高pH运行环境能有效抑制微生物生长与生物膜形成,同时碱性条件持续降低有机物(以COD为指标)的污堵风险,相当于实现“实时碱洗”。在无机盐结垢、有机物污堵和微生物滋生均得到有效控制的前提下,系统具备实现高回收率的运行条件。配合合理的RO膜系统配置,中等规模以上系统的回收率可达80–90%。

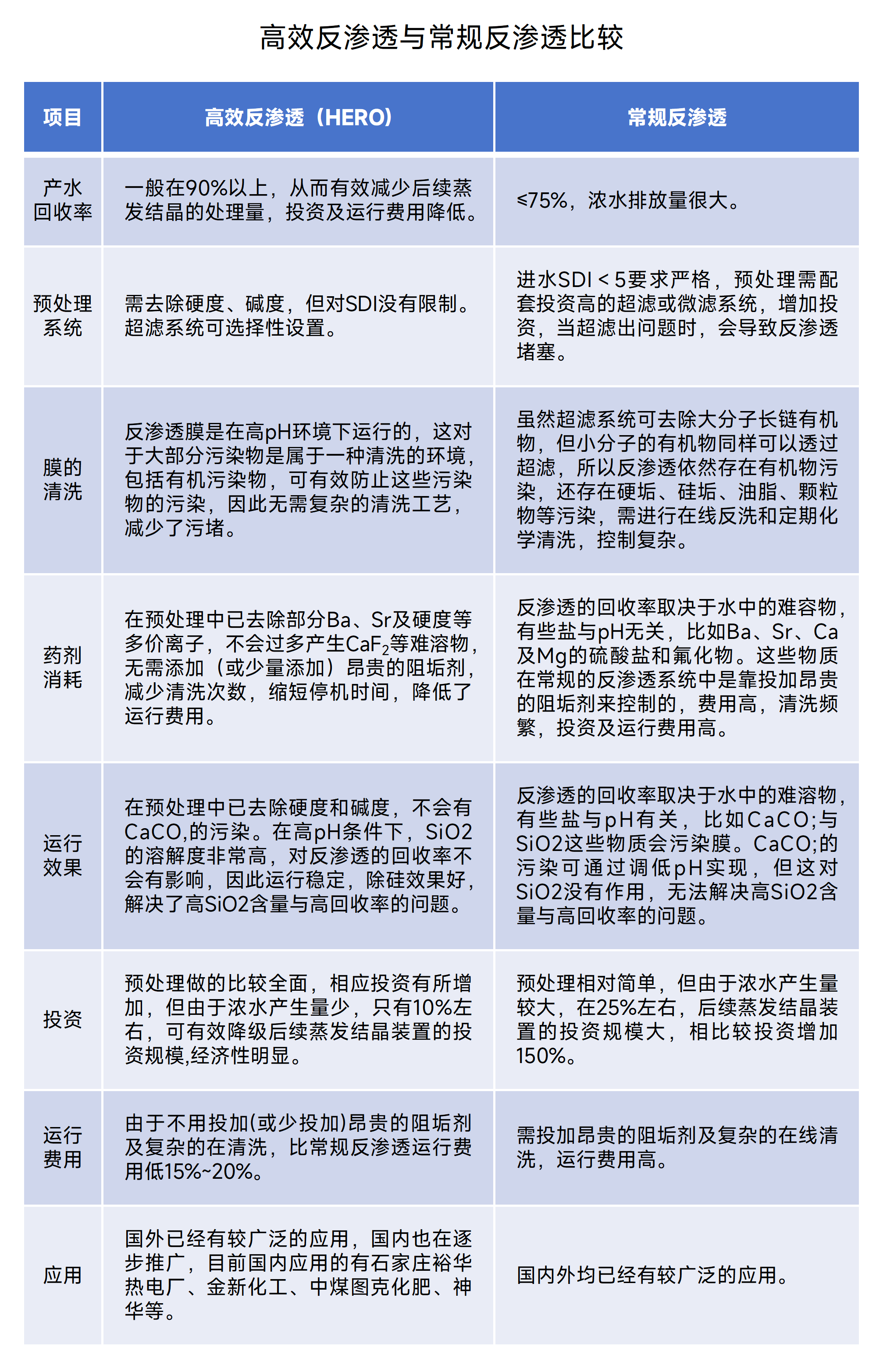

下图对比了高效反渗透(HERO)与常规反渗透在膜浓缩领域的应用特点,以供参考。

(二)高效反渗透(HERO)在膜浓缩领域的工艺难点

高效反渗透(HERO)工艺在应用中面临的主要挑战在于其运行条件较为苛刻,尤其对进水硬度的控制提出了极高要求。行业内长期认为反渗透系统的稳定性主要取决于预处理环节,这一观点常源于实践中因设计不当、施工简化或运维缺失所引发的问题——例如忽视水质差异、降低材料标准、随意切换水源或长期缺乏维护等。这些非专业操作往往导致系统超负荷运行,影响整体效能。

HERO工艺在近零排放膜浓缩领域的核心前提是实现深度软化,具体可根据原水硬度采取分级处理:

(1)当原水硬度 ≤ 5 mmol/L(以 CaCO₃ 计)时,通常单级软化即可使出水硬度降至 ≤ 0.03 mmol/L;

(2)若原水硬度介于 5–10 mmol/L,需采用二级串联软化工艺方能达到同等标准;

(3)对于硬度 >10 mmol/L 的高硬度原水,建议先通过化学药剂法去除大部分硬度,再结合离子交换进行深度软化,以确保进入HERO系统的水质满足要求。

在工业废水处理中,常将强酸阳离子交换树脂(SC,主要针对铁、铝等多价阳离子)置于弱酸阳离子交换树脂(WC,主要针对钙、镁等二价离子)之前。这是因为工业废水通常呈低pH,且阳离子成分复杂。虽然SC的交换容量较低、再生成本较高,但其具备全pH适应范围、高解离度(交换效率高)及可交换全部阳离子等特点,适用性更广。同时,在此配置下,SC再生废液可作为WC的再生水源,进一步降低整体运行成本。具体的工艺选型需结合实际流程设计与市场情况进行综合决策。

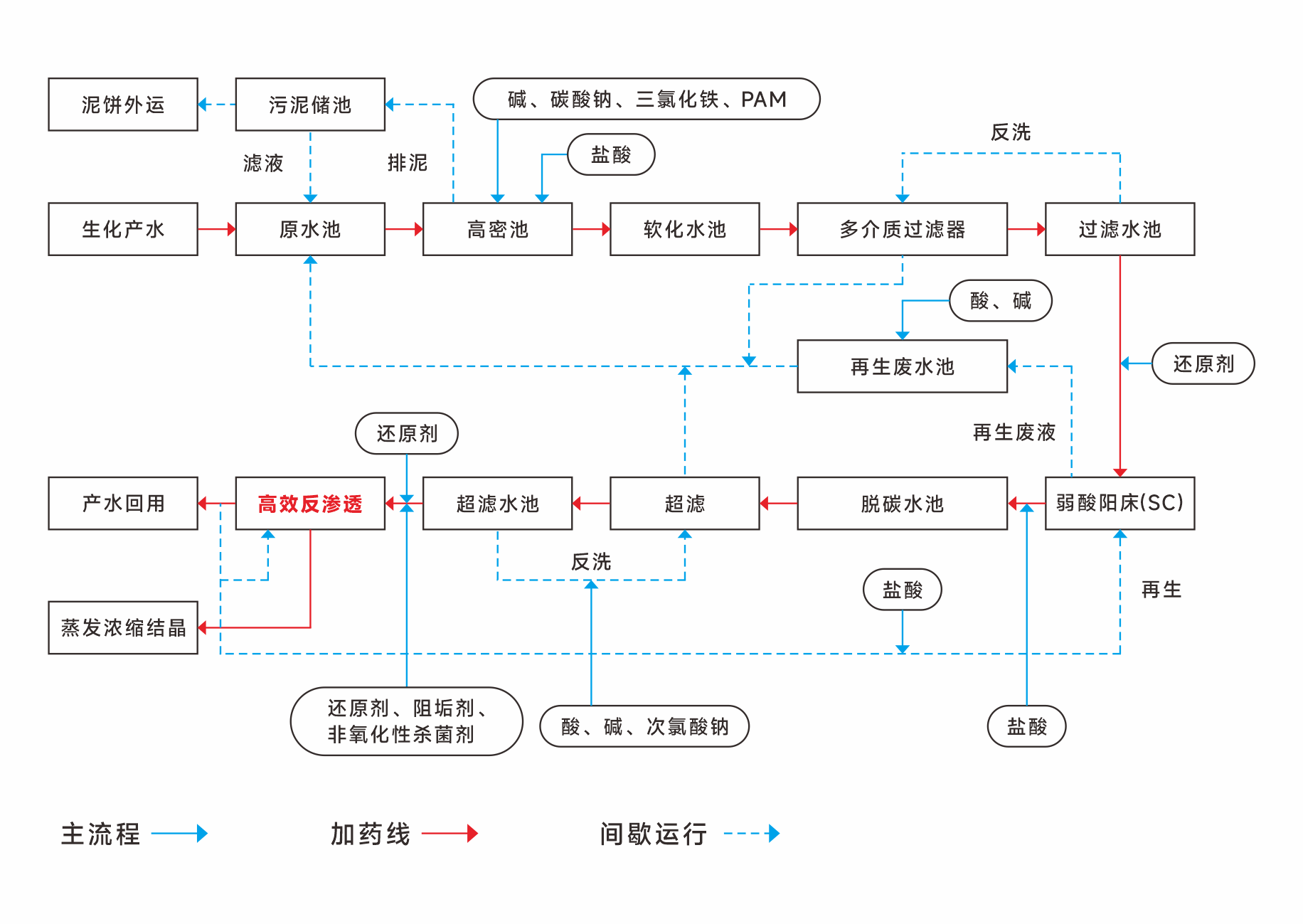

下图为某化工废水经预处理后,采用膜法工艺实现中水回用的流程图,仅供参考。

文章内容转载改编自:水处理柏枫杨

转载内容版权归原作者所有,若有侵权,请联系我们修改或删除。